HS SONIC塑焊机:解锁航空航天 TPC 连接新范式,让 “轻” 与 “强” 无缝融合

HS SONIC塑焊机:解锁航空航天 TPC 连接新范式,让 “轻” 与 “强” 无缝融合

当航空航天工业迈向 “更轻、更高效、更可持续” 的下一代制造,热塑性复合材料(TPC)凭借可焊性、轻量化、短周期等核心优势,正逐步取代传统金属与热固性材料,成为机身、翼肋、发动机吊舱等关键结构的新选择。而这一材料革命的背后,亟需适配的连接技术打破 “铆钉依赖” 的桎梏 —— HS SONIC塑焊机,以精准、高效的超声波焊接方案,为航空航天 TPC 应用提供了从实验室验证到工业化生产的全场景解决方案。

TPC连接航空刚需,HS SONIC精准匹配

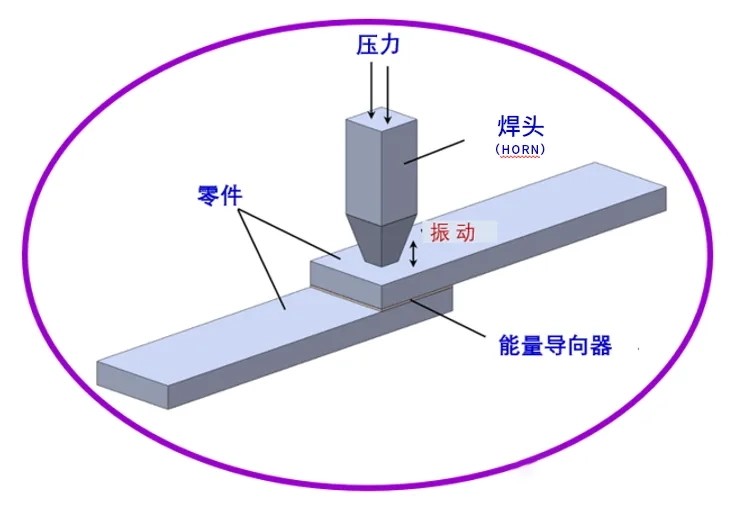

航空航天 TPC 部件的连接,从来不是简单的 “粘在一起”,而是要满足 “无应力集中、无重量冗余、无效率瓶颈” 的严苛要求:传统铆钉会切断碳纤维、引发应力集中,粘合剂固化周期长达数小时且需复杂表面处理,而超声波焊接通过高频机械振动实现界面局部热熔,完美契合 TPC 的物理特性与航空制造需求 —— 这正是海思超声塑焊机的核心优势所在。

针对航空航天 TPC 的连接痛点,海思从技术底层实现三大 “航空级” 突破:

毫秒级精准控温,守护 TPC 性能底线

航空级 TPC熔点多在 300-400℃,且碳纤维与树脂基体热膨胀系数差异大,过度加热易导致树脂降解或纤维损伤。海思超声塑焊机电源搭载自研 “智能温控算法”,动态调整谐振振动频率,通过实时采集振幅、压力数据等数据确保焊接控制在 TPC 熔融区间(±5℃精度)。

无耗材清洁连接,适配航空洁净要求

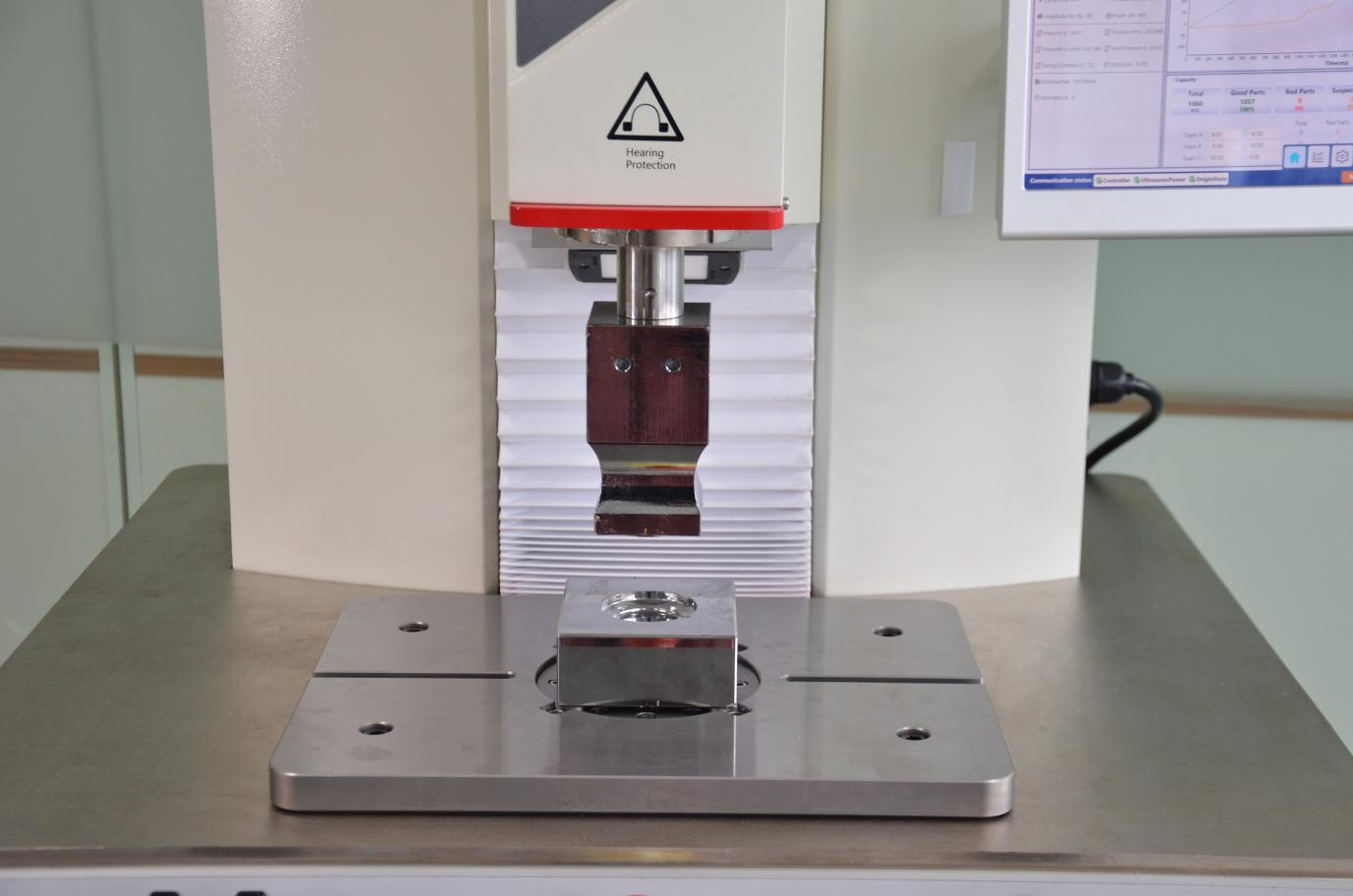

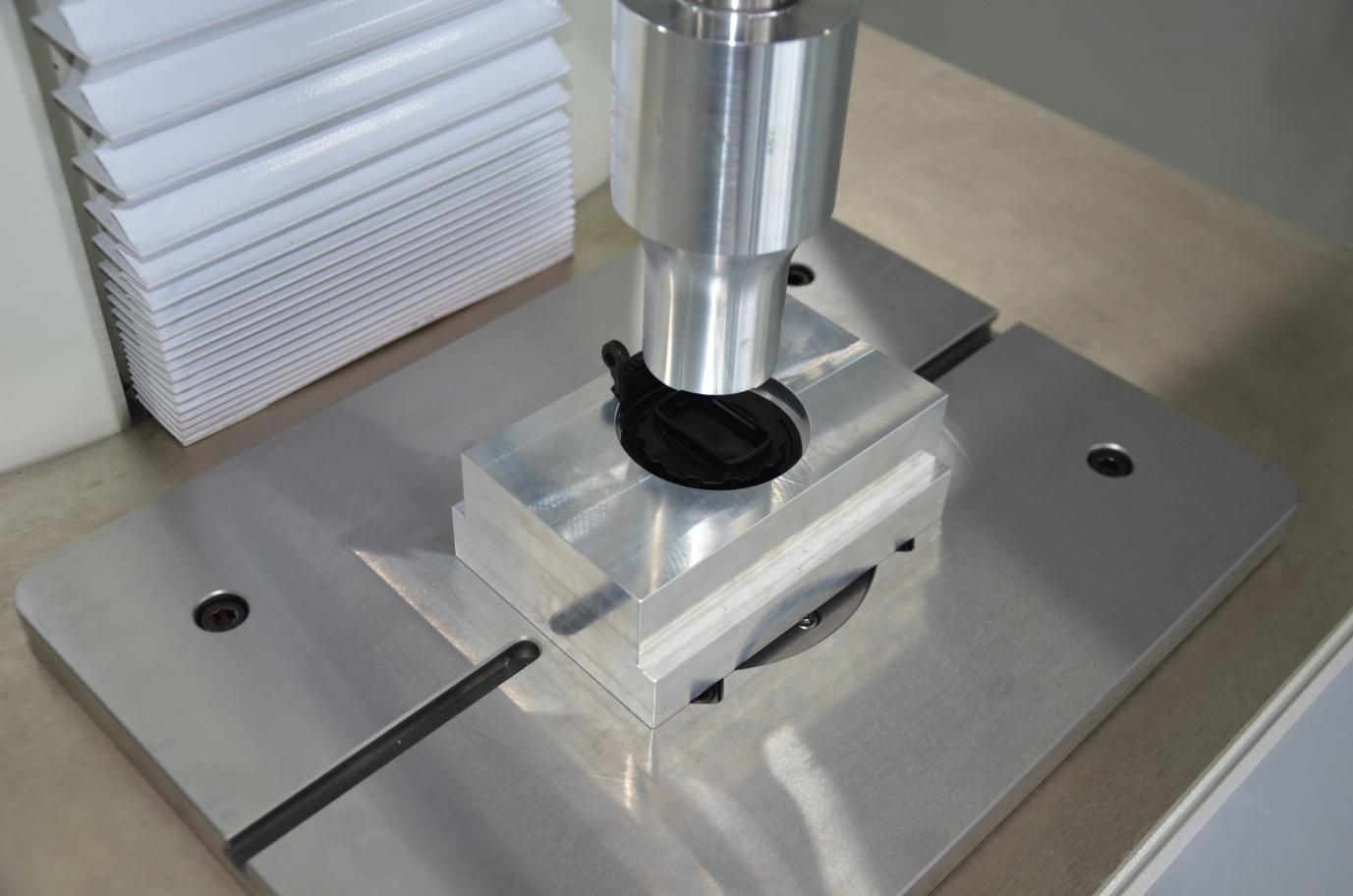

航空航天部件制造对 “无杂质、无 VOC 排放” 的要求近乎苛刻。海思超声塑焊机无需铆钉、粘合剂等耗材,仅通过机械振动生热,焊接过程无烟雾、无碎屑,满足洁净室生产标准;搭配定制化 “能量导向器”(ED),可针对 TPC 角片、支架等小型部件实现定点加热,避免热量扩散至非焊接区域,确保接头界面无气泡、无孔隙,超声检测(NDI)合格率达 99% 以上。

缩短焊接周期,助力TPC高速生产

航空航天工业正面临 “大批量单通道飞机”“UAM/eVTOL 低空飞行器” 的量产需求,TPC 的短制造周期优势,需要连接工艺同步跟上 —— HS SONIC塑焊伺服机将焊接周期大幅度缩短,助力TPC“高速生产”目标。

HS SONIC:小至主结构,航太TPC全场景

航空航天 TPC 应用场景多样,从小型紧固件到大型结构件,对焊接设备的适配性要求天差地别。海思超声塑焊机通过 “定制化硬件 + 模块化软件”,打造全场景解决方案,已在三大核心应用中完成验证:

小型精密角片与支架无应力连接

飞机机身内部的 TPC 角片、管线支架,尺寸小(多为 50-200mm)、数量多,且需与金属或其他复合材料拼接,传统铆钉易导致部件变形。海思针对此类场景开发 “微型焊头”,直径最小可达 2mm,配合 “压力闭环控制” 技术,可精准施加 50-2500N 压力,避免 TPC 薄壁件开裂;同时支持 “异种材料焊接”,实现碳纤维增强聚苯硫醚(CF/PPS)角片与铝合金支架的可靠连接。

发动机吊舱:耐高温TPC稳定连接

发动机吊舱的 TPC 进气舱壁、后部辅助结构(RSS),长期处于 100-150℃工作环境,需使用耐高温 TPC(如PEEK聚醚醚酮、PEKK聚醚酮酮)。海思超声塑焊机工具头采用航空钛合金材质,并优化振动能量传输路径,确保焊接参数稳定;针对 PEEK 高熔体粘度特性,开发 “阶梯式加压工艺”,分阶段提升压力至 1500N。

控制面 / 扭力箱:复杂结构自动焊

TPC 水平尾翼、扭力箱等大型结构(如 TBM 飞机 HTP 扭力箱),需实现长桁与蒙皮的连续焊接,且要求焊缝平整以降低气动阻力。

不止 “焊”:HS SONIC航太TPC服务生态

在航空航天领域,技术方案的落地从来不是 “设备交付即结束”。海思针对 TPC 应用,提供从 “工艺开发 - 样品验证 - 产线导入” 的全流程服务:

制化工艺包:根据客户 TPC 材料(如纤维类型、树脂牌号)、部件结构,提供专属焊接参数(振幅、压力、时间),并协助完成工艺验证报告;

实验室级支持:开放海思材料焊接实验室,提供 TPC 焊接样品测试、强度分析、失效模式诊断服务,助力客户加速产品研发;

当热塑性复合材料重塑航空航天制造格局,连接技术的突破将成为关键变量。海思超声塑焊机以 “精准、高效、可靠” 的超声波焊接方案,不仅解锁了 TPC 的连接潜力,更助力航空航天企业实现 “轻量化设计” 与 “高速生产” 的双重目标。未来,海思将持续深耕航空航天 TPC 应用,以技术创新推动更多 “无铆钉、高集成” 的下一代飞机结构落地,让飞行更轻、更省、更安全。