HS SONIC 伺服焊接设备:以 0.008mm 高精度,筑牢汽车前大灯外壳与支架连接品质根基

HS SONIC 伺服焊接设备:以 0.008mm 高精度,筑牢汽车前大灯外壳与支架连接品质根基

前大灯与支架连接的“双高”需求

在汽车智能化与轻量化浪潮下,前大灯已从单纯的照明部件升级为融合安全警示、智能交互与美学设计的核心模块。而前大灯外壳与支架的连接,作为保障大灯结构稳定性、光学性能可靠性的关键环节,正面临 “高集成 + 高精度” 的双重严苛考验 —— 二者连接精度直接决定前大灯的装配适配性、光型投射准确性与长期使用安全性,成为车企把控大灯品质的核心控制点。

前大灯外壳多采用 PC(聚碳酸酯)材质,具备耐冲击、透光性好的特性;支架则常用 ABS 材质,以兼顾结构强度与轻量化需求。随着大灯设计向小型化、多模组集成演进,外壳与支架的装配间隙需控制在 0.5mm 以下,部分高端车型甚至要求间隙小于 0.3mm,连接精度需稳定维持在极高水平。

传统焊接设备:前大灯壳架连接3大精度难题

当前,传统超声波焊接设备在处理前大灯外壳(PC 材质)与支架(ABS 材质)连接时,因技术特性限制,难以突破精度与稳定性瓶颈,主要痛点集中在以下 3 方面:

1. 材质适配性差,连接质量不稳定:PC 与 ABS 材质的熔点、硬度差异显著,传统设备依赖人工预设固定振幅、压力与焊接时间,无法根据两种材质的特性动态调整参数。焊接时易出现两种极端问题:要么 PC 外壳熔接过度,表面产生气泡、裂痕,影响透光性与美观度;要么 ABS 支架熔接不足,与外壳接口松动,无法满足结构强度要求。

2. 精度稳定性缺失,同批次差异明显:即使是同批次生产的 PC 外壳与 ABS 支架,也可能因原料批次波动、注塑成型后的微小形变,导致传统设备的焊接精度偏离标准,无法形成稳定的批量生产能力。

3. 不良率高,成本损耗严重:受上述问题影响,传统设备生产的前大灯外壳与支架连接不良率普遍高达 7%-11%。一方面,PC 外壳、ABS 支架等原料单价较高,不良品直接导致原料损耗成本增加;另一方面,需投入大量人力对每一组连接组件进行人工检测,返工率高,进一步推高生产成本,同时延误大灯总成装配进度,增加整车交付风险。

HS SONIC:破解灯壳架连接难题

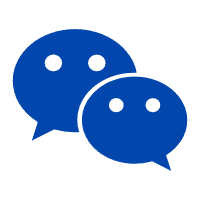

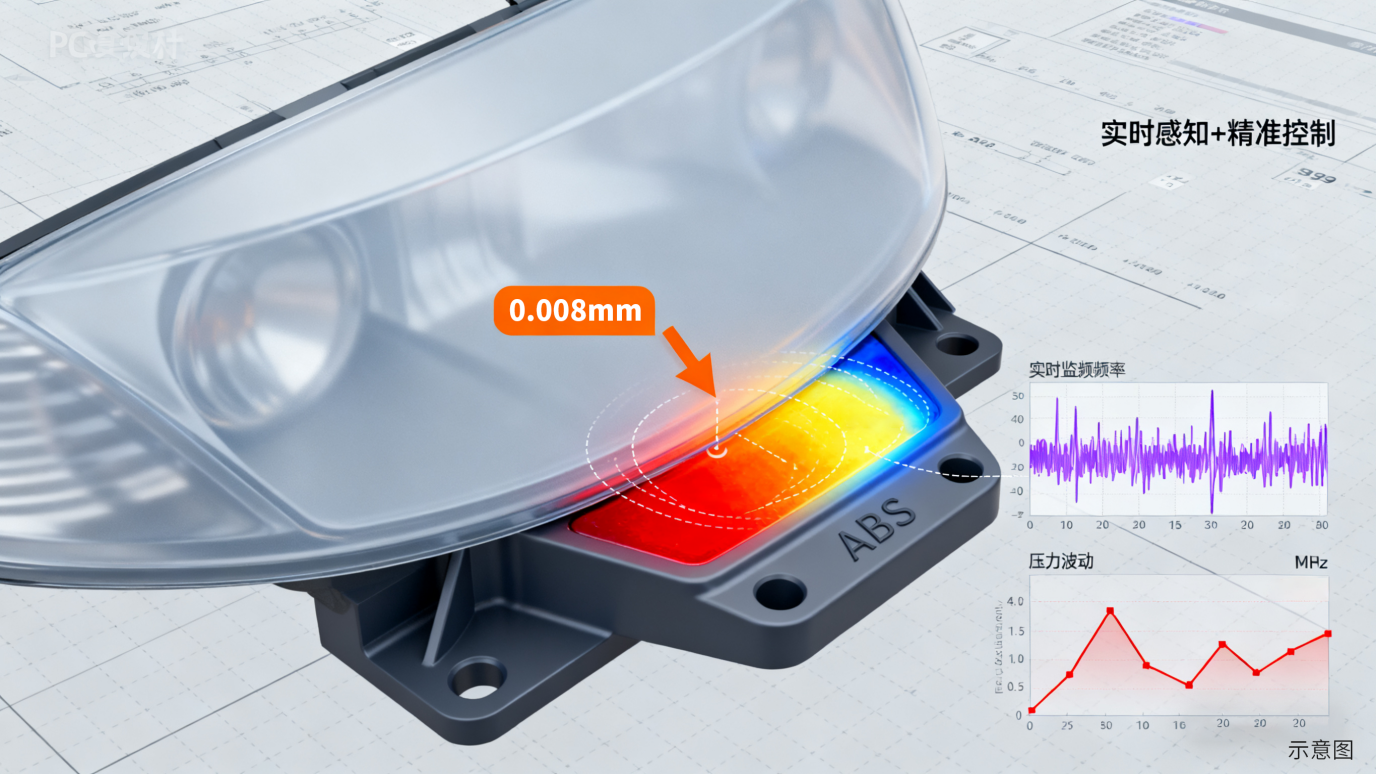

针对前大灯外壳与支架连接的核心痛点,HS SONIC 伺服焊接设备凭借 “智能动态参数匹配系统”,实现了从 “被动预设参数” 到 “主动适配材质特性” 的技术突破,为二者连接提供 “实时感知 + 精准控制” 的一体化解决方案:

• 高频感知,捕捉材质动态变化:设备内置高精度高频传感模块,可实时采集焊接过程中的震动频率、压力波动与温度数据。在 PC 外壳与 ABS 支架焊接时,能精准捕捉两个关键动态:一是 PC 外壳受热后的微变形量,避免因过度熔接导致外壳损坏;二是 ABS 支架的温度临界点,防止支架熔接不足影响连接强度。

• 智能算法,刚性锁定连接精度:通过专属智能算法对采集到的动态数据进行实时分析,自动调整焊接参数:当检测到 PC 外壳形变增大时,算法会立即降低振幅与焊接压力;当发现 ABS 支架温度未达熔接阈值时,会适度提升加热功率与焊接时间。最终实现焊接能量的稳定输出,将 PC 外壳与 ABS 支架的连接尺寸精度牢牢控制0.008mm 内,连接间隙可稳定维持在 0.3mm 以下,同时满足结构强度与透光性要求。

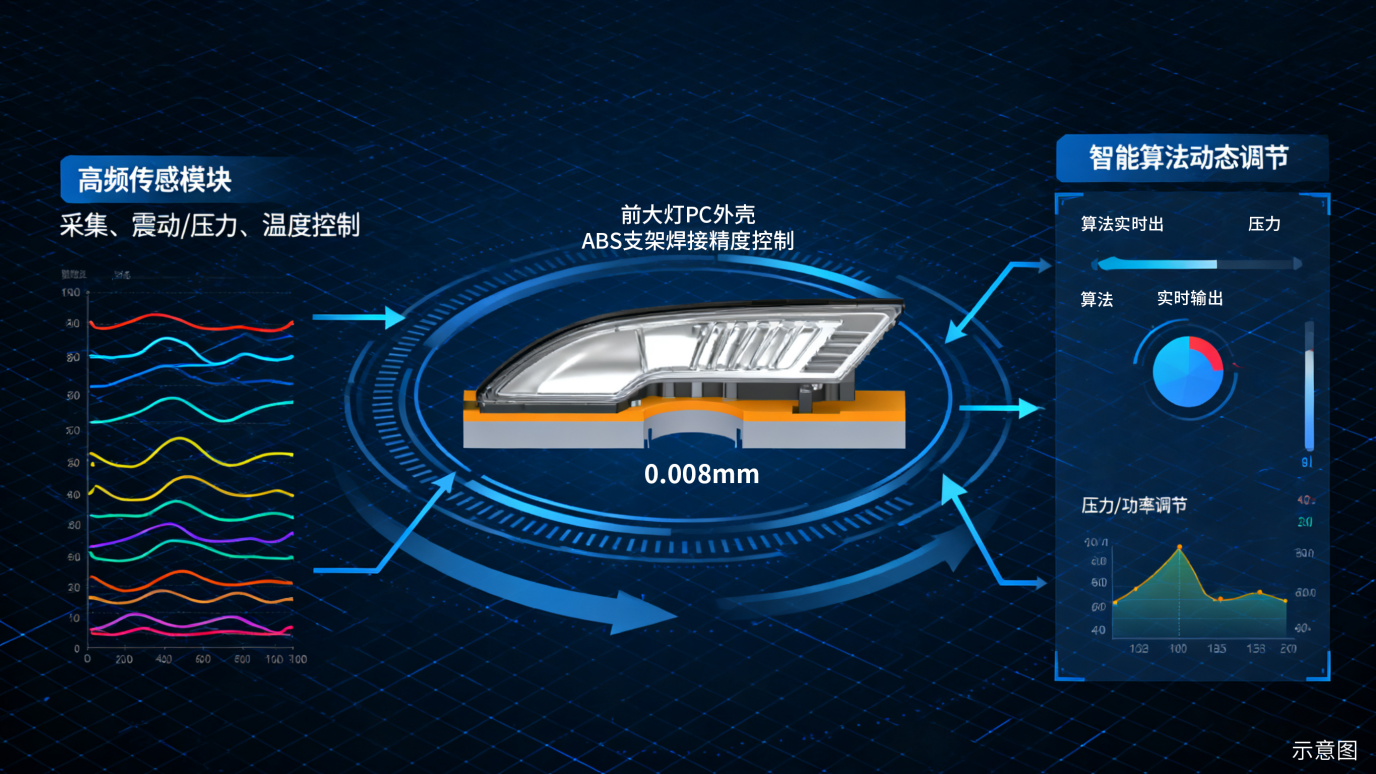

• 全流程降本,提升批量生产效率:在精度保障的基础上,HS SONIC 设备进一步优化前大灯外壳与支架连接的生产流程:一方面,不良率的降低,大幅减少原料损耗;另一方面,设备自带实时精度检测功能,可自动判定连接是否达标,省去人工检测环节,生产效率提升 25%,助力车企实现 “高精度 + 高产能” 的批量生产目标。

结语:精准连接,筑牢前大灯品质核心

前大灯外壳与支架的连接精度,是决定大灯总成品质的 “基石”—— 它不仅影响大灯的结构稳定性与光学性能,更直接关联行车安全与车企品牌口碑。HS SONIC 伺服焊接设备以 0.008mm 的精密控制,彻底解决了传统设备的精度难题,为前大灯外壳与支架连接提供了稳定、高效的解决方案。

对于车企而言,这款设备不仅是提升生产效率的工具,更是抢占高端前大灯市场的 “核心竞争力”:它以毫米级的精准,确保每一组前大灯外壳与支架的连接都达到最优状态,既满足智能化车型对大灯的高精度装配需求,又通过降本增效增强产品性价比。在汽车照明向 “安全、智能、美学” 升级的赛道上,HS SONIC 正以精准连接技术,助力车企实现差异化突破,推动前大灯制造品质向更高标准迈进。